یہاں، چین کے پلائیووڈ مینوفیکچررز آپ کو یاد دلاتے ہیں کہ پلائیووڈ خریدتے وقت، زیادہ پیشہ ورانہ، محفوظ اور اقتصادی انتخاب کے لیے ماخذ کارخانہ دار کو تلاش کرنا ضروری ہے۔

پلائیووڈ کیا ہے؟

پلائیووڈیہ سب سے زیادہ ورسٹائل اور وسیع پیمانے پر تسلیم شدہ انجینئرڈ لکڑی پر مبنی پینل مصنوعات میں سے ایک ہے جو دنیا بھر میں مختلف تعمیراتی منصوبوں میں استعمال ہوتی ہے۔ یہ پینلز میں فروخت ہونے والے ایک جامع مواد کی تشکیل کے لیے رال اور لکڑی کے برتن کی چادروں کو بائنڈنگ کرکے بنایا گیا ہے۔ عام طور پر، پلائیووڈ کی خصوصیات بنیادی وینیرز کے مقابلے میں اعلی درجے کے چہرے کے پوشاکوں کی ہوتی ہیں۔ بنیادی تہوں کا بنیادی کام بیرونی تہوں کے درمیان علیحدگی کو بڑھانا ہے جہاں موڑنے کا دباؤ سب سے زیادہ ہوتا ہے، اس طرح موڑنے والی قوتوں کے خلاف مزاحمت میں اضافہ ہوتا ہے۔ یہ پلائیووڈ کو طاقت اور لچک دونوں کی ضرورت والی ایپلی کیشنز کے لیے ایک بہترین انتخاب بناتا ہے۔

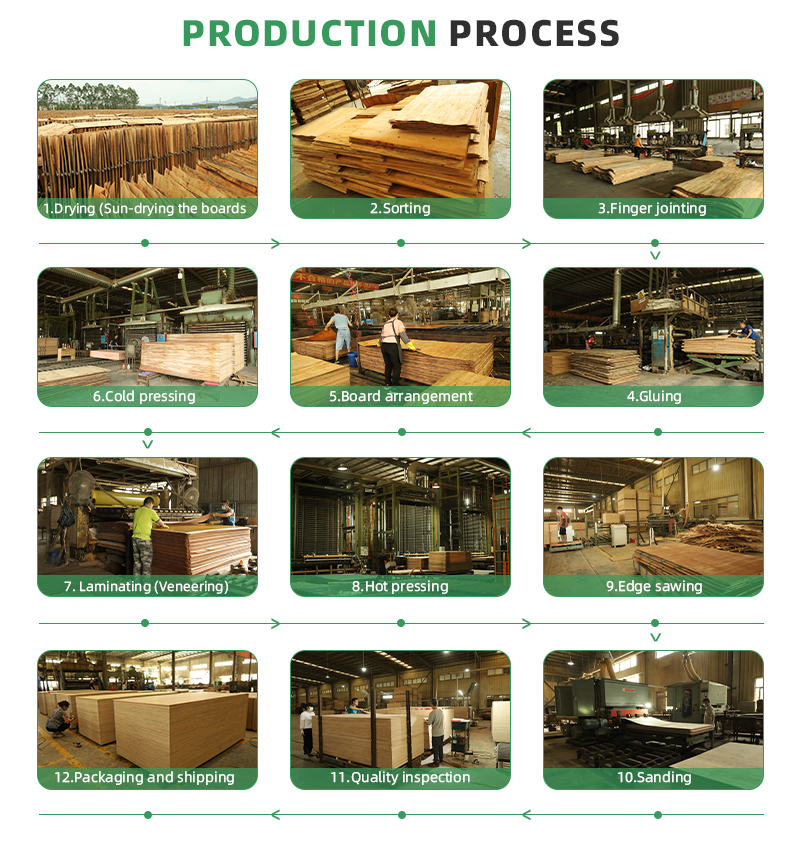

پیداواری عمل کا تعارف

پلائیووڈ، جسے عام طور پر ملٹی لیئر بورڈ، وینیر بورڈ، یا کور بورڈ کے نام سے جانا جاتا ہے، وینیرز کو لاگ سیگمنٹس سے کاٹ کر اور پھر انہیں بورڈ کی تین یا زیادہ (طاق تعداد) پرتوں میں چپکنے اور گرم دبا کر بنایا جاتا ہے۔ پلائیووڈ کی پیداوار کے عمل میں شامل ہیں:

لاگ کاٹنا، چھیلنا، اور سلائس کرنا؛ خودکار خشک کرنا؛ مکمل splicing؛ گلونگ اور بلیٹ اسمبلی؛ کولڈ پریسنگ اور مرمت؛ گرم دبانے اور علاج؛ کٹائی، سکریپنگ، اور ریتینگ؛ تین بار پریسنگ، تین بار مرمت، تین بار آری، اور تین بار سینڈنگ؛ بھرنا؛ مکمل مصنوعات کا معائنہ؛ پیکیجنگ اور اسٹوریج؛ نقل و حمل

لاگ کاٹنا اور چھیلنا

پلائیووڈ پروڈکشن کے عمل میں چھیلنا سب سے اہم کڑی ہے، اور چھلکے ہوئے وینر کا معیار براہ راست تیار شدہ پلائیووڈ کے معیار کو متاثر کرے گا۔ 7 سینٹی میٹر سے زیادہ قطر کے نوشتہ جات، جیسے یوکلپٹس اور متفرق پائن، کو کاٹا جاتا ہے، چھلکا دیا جاتا ہے، اور پھر 3 ملی میٹر سے کم موٹائی والے پوشوں میں کاٹا جاتا ہے۔ چھلکے ہوئے پوشاکوں میں اچھی موٹائی کی یکسانیت ہوتی ہے، ان میں چپکنے کا خطرہ نہیں ہوتا، اور خوبصورت ریڈیل پیٹرن ہوتے ہیں۔

خودکار خشک کرنا

خشک کرنے کا عمل پلائیووڈ کی شکل سے متعلق ہے۔ چھلکے ہوئے برتنوں کو وقت پر خشک کرنے کی ضرورت ہے تاکہ یہ یقینی بنایا جا سکے کہ ان کی نمی پلائیووڈ کی پیداواری ضروریات تک پہنچ جائے۔ خود کار طریقے سے خشک کرنے کے عمل کے بعد، veneers کی نمی کا مواد 16٪ سے نیچے کنٹرول کیا جاتا ہے، بورڈ وار پیج چھوٹا ہے، خراب یا ڈیلامینیٹ کرنے کے لئے آسان نہیں ہے، اور veneers کی پروسیسنگ کارکردگی بہترین ہے. روایتی قدرتی خشک کرنے والے طریقہ کے مقابلے میں، خود کار طریقے سے خشک کرنے کا عمل موسم سے متاثر نہیں ہوتا ہے، خشک کرنے کا وقت کم ہے، روزانہ خشک کرنے کی صلاحیت مضبوط ہے، خشک کرنے والی کارکردگی زیادہ ہے، رفتار تیز ہے، اور اثر بہتر ہے۔

-Drying-Sun-drying-the-boards.jpg)

مکمل سپلیسنگ، گلونگ، اور بلیٹ اسمبلی

الگ کرنے کا طریقہ اور استعمال شدہ چپکنے والا پلائیووڈ بورڈ کے استحکام اور ماحولیاتی دوستی کا تعین کرتا ہے، جو کہ صارفین کے لیے سب سے زیادہ فکر مند مسئلہ بھی ہے۔ صنعت میں الگ کرنے کا تازہ ترین طریقہ مکمل الگ کرنے کا طریقہ اور دانتوں سے الگ کرنے کا ڈھانچہ ہے۔ سوکھے اور چھلکے ہوئے پوشوں کو ایک پورے بڑے بورڈ میں کاٹ دیا جاتا ہے تاکہ وینیرز کی اچھی لچک اور سختی کو یقینی بنایا جا سکے۔ چپکنے کے عمل کے بعد، بیلٹ بنانے کے لیے لکڑی کے دانوں کی سمت کے مطابق وینیرز کو کراس کراس پیٹرن میں ترتیب دیا جاتا ہے۔

کولڈ پریسنگ اور مرمت

کولڈ پریسنگ، جسے پری پریسنگ کے نام سے بھی جانا جاتا ہے، کا استعمال وینیرز کو بنیادی طور پر ایک دوسرے کے ساتھ چپکنے کے لیے کیا جاتا ہے، جو حرکت کرنے اور سنبھالنے کے عمل کے دوران وینیر کی نقل مکانی اور کور بورڈ کے اسٹیکنگ جیسے نقائص کو روکتا ہے، جبکہ گلو کی روانی کو بھی بڑھاتا ہے۔ veneers کی سطح پر ایک اچھی گلو فلم کی تشکیل، گلو کی کمی اور خشک ہونے کے رجحان سے بچنا گلو بلٹ کو پری پریسنگ مشین میں لے جایا جاتا ہے اور 50 منٹ کے تیز ٹھنڈے دبانے کے بعد، کور بورڈ بنایا جاتا ہے۔

بورڈ بلیٹ کی مرمت گرم دبانے سے پہلے ایک اضافی عمل ہے۔ ورکرز کور بورڈ کی سطح کی تہہ کی تہہ در تہہ مرمت کرتے ہیں تاکہ اس کی سطح ہموار اور خوبصورت ہو۔

گرم دبانے اور کیورنگ

گرم دبانے والی مشین پلائیووڈ کی پیداوار کے عمل میں سب سے اہم سامان میں سے ایک ہے۔ گرم دبانے سے پلائیووڈ میں بلبلے کی تشکیل اور مقامی ڈیلامینیشن کے مسائل سے مؤثر طریقے سے بچا جا سکتا ہے۔ گرم دبانے کے بعد، بیلٹ کو تقریباً 15 منٹ کے لیے ٹھنڈا کرنے کی ضرورت ہے تاکہ یہ یقینی بنایا جا سکے کہ پروڈکٹ کا ڈھانچہ مستحکم ہے، طاقت زیادہ ہے، اور وارپنگ ڈیفارمیشن سے بچنا ہے۔ اس عمل کو ہم "کیورنگ" مدت کہتے ہیں۔

کٹائی، سکریپنگ، اور سینڈنگ

کیورنگ کی مدت کے بعد، بلٹ کو آرا کرنے والی مشین میں بھیجا جائے گا تاکہ اسے متعلقہ وضاحتوں اور سائز میں، متوازی اور صاف ستھرا کیا جائے۔ اس کے بعد، بورڈ کی سطح کی مجموعی ہمواری، واضح ساخت، اور اچھی چمک کو یقینی بنانے کے لیے بورڈ کی سطح کو کھرچ کر خشک کیا جاتا ہے، اور سینڈ کیا جاتا ہے۔ اب تک، پلائیووڈ کی پیداوار کے عمل کے 14 پیداواری عملوں کا پہلا دور مکمل ہو چکا ہے۔

تین بار پریسنگ، تین بار مرمت، تین بار آری، اور تین بار سینڈنگ

اعلیٰ معیار کے پلائیووڈ کو پالش کرنے کے متعدد عمل سے گزرنا پڑتا ہے۔ پہلی سینڈنگ کے بعد، پلائیووڈ کو دوسری تہہ بندی، کولڈ پریسنگ، مرمت، ہاٹ پریسنگ، آری، سکریپنگ، خشک کرنے، سینڈنگ اور اسپاٹ سکریپنگ سے گزرنا پڑے گا، دوسرے راؤنڈ میں کل 9 عمل ہوں گے۔

آخر میں، بلٹ کو شاندار اور خوبصورت ٹیکنالوجی کی لکڑی کی سطح، مہوگنی کی سطح کے ساتھ چسپاں کیا جاتا ہے، اور ہر پلائیووڈ کو تیسرے کولڈ پریسنگ، مرمت، ہاٹ پریسنگ، سکریپنگ، سینڈنگ، آرینگ اور دیگر 9 پروسیسنگ سے بھی گزرتا ہے۔ مجموعی طور پر "تین پریسنگ، تین مرمت، تین آری، تین سینڈنگ" 32 پیداواری عمل، ایک بورڈ کی سطح جو فلیٹ، ساختی طور پر مستحکم، تھوڑی مقدار میں اخترتی اور خوبصورت اور پائیدار ہوتی ہے۔

بھرنا، تیار شدہ مصنوعات کی چھانٹی

تشکیل شدہ پلائیووڈ کا معائنہ کیا جاتا ہے اور حتمی معائنہ کے بعد بھرا جاتا ہے اور پھر ترتیب دیا جاتا ہے۔ موٹائی، لمبائی، چوڑائی، نمی کے مواد، اور سطح کے معیار اور دیگر معیارات کی سائنسی جانچ کے ذریعے، اس بات کو یقینی بنانے کے لیے کہ تیار کردہ ہر پلائیووڈ بہترین جسمانی اور پروسیسنگ کارکردگی کے ساتھ قابل اور مستحکم معیار کا ہے۔

پیکیجنگ اور اسٹوریج

تیار شدہ مصنوعات کے انتخاب کے بعد، کارکن دھوپ اور بارش سے بچنے کے لیے پلائیووڈ کو اسٹوریج میں باندھ دیتے ہیں۔

ٹونگلی کی لکڑی

پلائیووڈ کس چیز کے لیے استعمال ہوتا ہے؟

پلائیووڈ ایک عام قسم کا بورڈ ہے جو مختلف صنعتوں میں استعمال ہوتا ہے۔ ان میں درجہ بندی کی جاتی ہے۔عام پلائیووڈاورخصوصی پلائیووڈ.

کے اہم استعمالاتخصوصی پلائیووڈمندرجہ ذیل ہیں:

1. گریڈ ون اعلیٰ درجے کی آرکیٹیکچرل سجاوٹ، وسط سے اعلیٰ درجے کے فرنیچر، اور مختلف برقی آلات کے کیسنگ کے لیے موزوں ہے۔

2. گریڈ دو فرنیچر، عام تعمیر، گاڑی، اور جہاز کی سجاوٹ کے لیے موزوں ہے۔

3. گریڈ تھری کم درجے کی عمارت کی تزئین و آرائش اور پیکیجنگ مواد کے لیے موزوں ہے۔ خصوصی گریڈ اعلیٰ درجے کی تعمیراتی سجاوٹ، اعلیٰ درجے کے فرنیچر اور خصوصی ضروریات کے ساتھ دیگر مصنوعات کے لیے موزوں ہے۔

عام پلائیووڈپروسیسنگ کے بعد پلائیووڈ پر نظر آنے والے مادی نقائص اور پروسیسنگ نقائص کی بنیاد پر کلاس I، کلاس II، اور کلاس III میں درجہ بندی کی گئی ہے۔

1. کلاس I پلائیووڈ: موسم مزاحم پلائیووڈ، جو پائیدار ہے اور ابلتے یا بھاپ کے علاج کو برداشت کر سکتا ہے، بیرونی استعمال کے لیے موزوں ہے۔

2. کلاس II پلائیووڈ: پانی سے بچنے والا پلائیووڈ، جسے ٹھنڈے پانی میں بھگویا جا سکتا ہے یا مختصر مدت کے لیے گرم پانی میں بھگویا جا سکتا ہے، لیکن ابلنے کے لیے موزوں نہیں ہے۔

3. کلاس III پلائیووڈ: نمی مزاحم پلائیووڈ، قلیل مدتی ٹھنڈے پانی میں بھگونے کو برداشت کرنے کے قابل، اندرونی استعمال کے لیے موزوں۔

پوسٹ ٹائم: جولائی 08-2024